提升电机效率需要遵循一系列明确且具体的步骤,这些步骤紧密关联着电机的设计、制造、运行及后期维护等多个关键环节。壹倍达双转子电机小编达达,为大家整理了这些内容,一起来看看:

1. 选择高效电机:

首选标准:企业应选择已达到或超过IE3能效标准的电机。根据国家标准GB 186132020《电动机能效限定值及能效等级》的明确规定,IE3已成为中国市场上三相异步电动机的最低能效限定值(三级能效)。这意味着,任何低于IE3能效标准的电机将不再允许生产和销售。

成本考量:虽然IE3电机相对于IE2电机的成本会增加约20%,但长远来看,其节省的能源和运行成本将远超这一初期投资。例如,稀土永磁高效节能电机不仅技术先进,而且其能效比普通电机高出15%以上,是提升电机效率的理想选择。

2. 优化设计:

技术细节:在电机设计阶段,通过精确计算和优化设计,如增加定子槽截面积约10%、提高定子槽满槽率至90%以上,并选用高导磁率、低损耗的优质材料,可以显著降低电机的铜损和铁损。

效益分析:这些优化设计措施不仅能提升电机的整体效率,还能减少因过热导致的故障率,延长电机的使用寿命。

3. 使用变频调速技术:

技术原理:变频调速技术能根据电机实际工作负荷的变化,自动调节电机转速,使其始终保持在最佳运行状态。这种技术特别适用于需要频繁调节转速的生产场景。

节能效果:据统计,采用变频调速技术的电机,其能耗可降低20%到30%,显著提升企业的能源利用效率。

4. 定期维护保养:

维护周期:企业应制定详细的电机维护计划,包括每月一次的外部清洁和每半年一次的内部检查。重点检查电机内部是否有积尘和杂物,以及电缆和绝缘层是否完好无损。

保养效果:定期维护可以确保电机的正常运转,减少因故障导致的停机时间,从而提高生产效率和产品质量。

5. 降低损耗:

损耗分类:电动机的主要损耗包括定子铜耗、转子铝耗、铁耗、机械损耗和杂散损耗。通过科学分析和优化设计,可以逐一降低这些损耗。

具体措施:例如,使用高导磁率的硅钢片可以降低铁耗;优化绕组设计可以减少铜耗;采用先进的轴承和润滑技术可以降低机械损耗。

企业实际案例与效益分析:

以某企业为例,其原使用的Y系列普通7.5KW电机,在每天运行8小时、每年运行300天的条件下,更换为高效节能电机后,全年节电高达711.8度。若按每度电电费0.5元计算,该企业一年可节省电费约356元。考虑到高效电机的初期投资,这笔节省的电费通常能在较短时间内收回成本。

综上所述,通过遵循上述步骤和方法,并结合国家规范和行业标准,企业不仅能够显著提升电机的运行效率,降低能耗和运行成本,还能提高生产效率和产品质量。同时,这也符合国家环保法规的要求,为企业带来了显著的经济效益和环境效益。

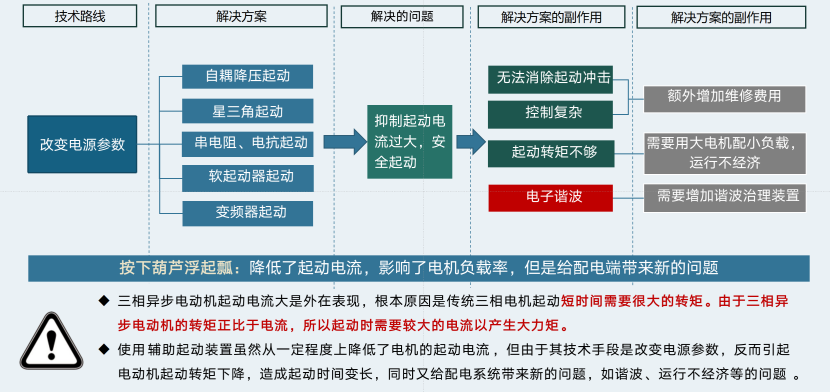

传统的电机解决方案和存在问题

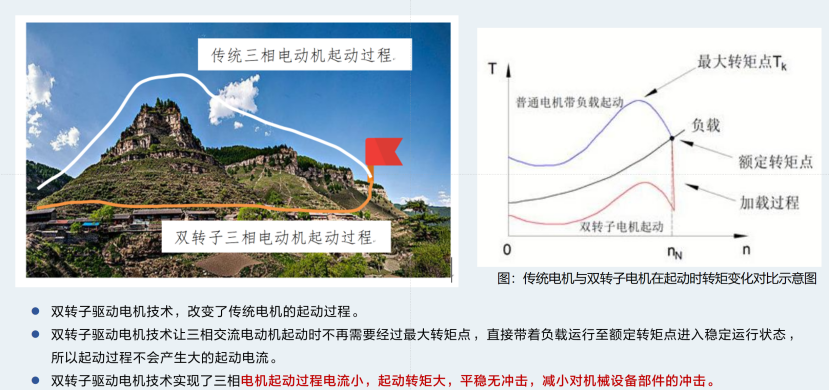

壹倍达双转子驱动电机技术,改变了传统电机的起动过程。让三相交流电动机起动时不再需要经过最大转矩点 , 直接带着负载运行至额定转矩点进入稳定运行状态 ,所以起动过程不会产生大的起动电流。

壹倍达双转子驱动电机技术采用双转子相对运动的方式,有效降低三相电动机起动电流,实现了三相电动机在全压工频电源带负载直接起动,起动过程电流小,起动转矩大。

在同等负载的情况下,双转子三相异步电动机起动速度快,从传统电机的15秒起动完成提高到6秒起动完成,提速60%;起动电流有效值从179.5A降低到108A,降低了39.83%。

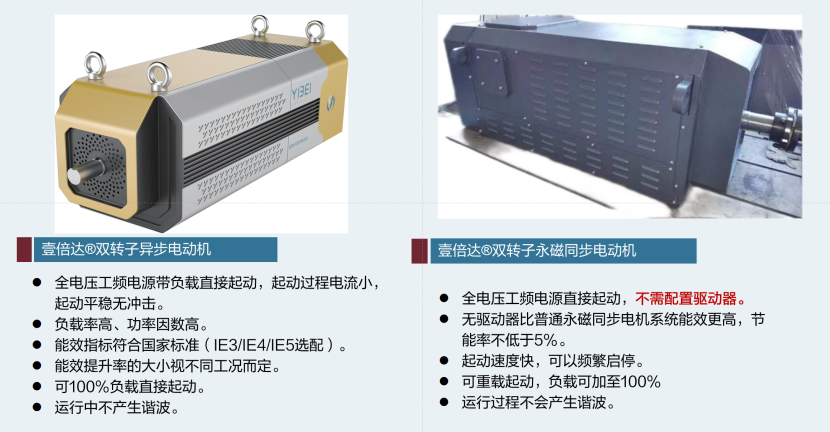

壹倍达双转子异步电机

全电压工频电源带负载直接起动,起动过程电流小,起动平稳无冲击。

负载率高、功率因数高。

能效指标符合国家标准(IE3/IE4/IE5选配)。

能效提升率的大小视不同工况而定。

可100%负载直接起动。

运行中不产生谐波。

壹倍达双转子永磁同步电机

全电压工频电源直接起动,不需配置驱动器。

无驱动器比普通永磁同步电机系统能效更高,节能率不低于5%。

起动速度快,可以频繁启停。

可重载起动,负载可加至100%

运行过程不会产生谐波。